Сварка — это технологический процесс получения неразъемного соединения металлических или неметаллических деталей с применением нагрева (до пластического или расплавленного состояния), выполненного таким образом, чтобы место соединения по механическим свойствам и своему составу по возможности не отличалось от основного материала детали.

Сварным соединением называют неразъемное соединение деталей с помощью сварных швов. Если в заклепочном соединении соединяющим элементом является заклепка, то в сварных — расплавленный металл, создающий при остывании неразъемное соединение, то есть такое, которые не может быть разобрано без повреждения деталей. Сварные соединения лучше других приближают составные детали к целым и позволяют изготавливать детали и изделия неограниченных размеров. Прочность сварных соединений при статических и ударных нагрузках доведена до прочности изделий из целого металла. На сегодняшний день освоена сварка всех конструкционных сталей, включая высоколегированные, цветные сплавы и пластмассы.

В сварное соединение входят: сварной шов, прилегающая к нему зона основного металла с изменениями структуры и свойств в результате термического действия сварки (зона термического влияния) и примыкающие к ней участки основного металла.

Сварной шов представляет собой закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии. Разделение этих понятий необходимо потому, что сварной шов как связующая часть соединяемых элементов определяет геометрическую форму, сплошность, прочность и другие свойства металла непосредственно в месте сварки. Свойства сварного соединения определяются свойствами металла самого шва и зоны основного металла, прилегающего к шву, с измененной структурой и во многих случаях с изменёнными свойствами — зоны термического влияния. Необходимо учитывать и некоторую часть основного металла, прилегающую к зоне термического влияния и определяющую концентрацию напряжений в месте перехода от металла шва к основному металлу и пластических деформаций в зоне термического влияния, что отражается на характере и распределении усилий, действующих в сварном соединении.

Классификация сварных соединений производится по основному признаку — по взаимному расположению свариваемых деталей друг относительно друга. При этом различают следующие типы сварных соединений:

● Стыковые соединения.

● Угловые соединения.

● Тавровые соединения.

● Нахлёсточные соединения.

Данная классификация соединений подразумевает расположение свариваемых элементов в одной плоскости, под углом 90° и также расположение соединяемых деталей под острыми и тупыми углами. Также можно в отдельную группу отнести торцевые соединения, применение которых весьма ограничено.

Сварные швы подразделяют по форме поперечного сечения на стыковые и угловые. Разновидностью этих типов являются также швы электрозаклёпочные и прорезные. С помощью стыковых швов образуют в основном стыковые соединения, с помощью угловых швов формируют тавровые, угловые и нахлёсточные соединения.

Рисунок 1. Стыковые сварные соединения.

Основной отличительной особенностью стыкового сварного соединения является расположение деталей металлоизделий в пространстве. При сваривании встык части металлоизделия находятся на одной плоскости или поверхности. Сама сварка осуществляется по торцам, которые располагаются смежно друг с другом.

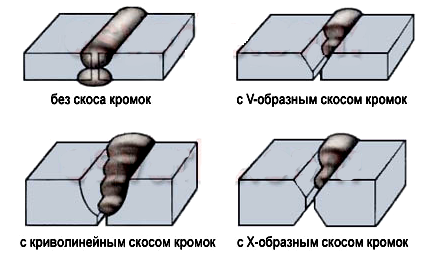

Стыковые соединения также могут быть разных видов, которые определяются формой свариваемых кромок. Так, они бывают (рис. 2):

— прямыми, т.е. кромки, которые поддаются сварки, не имеют скосов;

— V-образными – кромки с соответствующими скосами;

— Х-образные – скос кромок производится в виде буквы Х;

— криволинейными – кромки имеют такие скосы, которые в соединении напоминают латинскую букву U.

Рисунок 2. Типы стыковых сварных соединений.

Стоит отметить, что именно стыковые соединения применяются для монтажа ответственных конструкций. Это обуславливается тем, что такие соединения имеют самые высокие механические показатели, в отличие от прочих. С другой стороны, использование такого типа сварного соединения связано с необходимостью дополнительно подготавливать кромки металлоизделия.

Кроме отличных механических показателей, стыковое соединение заслужило популярность и за счет того, что является довольно экономичным и отличается высокой производительностью. Этот вид соединения приводит к меньшему расходованию металла (как основного, так и присадочного) и времени на работу.

Каждый из видов стыкового соединения характеризуется определенными свойствами и особенностями, которые определяют их применение. Так, обычно одностороннее стыковое соединение, без предварительного скоса кромок, используют для сваривания не толстых листов металла (до 4 миллиметров). Соединение без скосов кромок может быть и двухсторонним. Такой вид используют, когда работают с деталями, толщина которых не превышает 8 миллиметров. Заметим, что при стыковом соединении без скоса кромок, не зависимо от расположения швов, обязательно оставляют небольшой зазор между кромками изделия, который составляет порядка одного-двух миллиметров. Прибегать к скосам кромок сварщики советуют в тех случаях, когда свариваемые детали имеют толщину 4-25 миллиметров. В этом случае может использоваться одностороннее соединение. А скосы кромок могут быть V-образными или, реже, U-образными. Какая бы форма кромок не выбиралась, необходимо несколько притуплять их. Если металлоизделие имеет толщину свыше 12 миллиметров и принимается решение делать двухстороннее соединение, то для кромок лучше выбрать X-образную форму. Такой вид кромок позволяет сократить объемы необходимого металла для заполнения разделки практически в два раза. Что, естественно, скажется на экономичности и производительности работ. Каждый тип стыкового соединения, форма кромок, расположение швов, выбираются исходя из вида свариваемого материала, типа сварной конструкции и ее условий работы.

● Угловые соединения.

Рисунок 3. Угловые сварные соединения.

Угловое соединение получается в том случае, если край одной детали соединяется сваркой с краем другой детали образуя между собой угол (чаще 90 градусов, но угол может быть любым не менее 30°, если менее, то это уже торцевое). Важно отметить что электрод (плавящийся либо неплавящийся) должен быть расположен так, чтобы сварочная дуга расплавляла кромки обеих деталей равномерно.

Чаще всего угловые соединения применяются в строительстве, монтаже небольших и огромных конструкций, в машиностроении, при производстве металлической мебели, каркасов, ферм, емкостей и резервуаров, в строительстве мостов и крановых конструкций.

Металлические изделия, соединяющиеся посредством такого соединения, отличаются высокой прочностью и надежностью. Однако, сварка угловых соединений требуют от человека, выполняющего работу определенных знаний и умений. Поскольку процесс сварки – трудоемкий и затратный по времени и требует определенных навыков и опыта.

При несоблюдении правил сваривания угловых швов возникнут дефекты в виде: прожогов ( сквозное отверстие в шве, причина высокий ток, задержка электродом на одном месте, большой зазор); свищей ( это трубчатая полость в сварном шве, образуется за счет коротких замыканий электрода или резком прерывании дуги, так же причиной может стать отсутствие хорошей технологической подготовки свариваемых деталей); подрезов ( углубления, образующиеся из-за неправильной техники сварки, неправильное положение электрода, что приводит к ослаблению сечения); непроваров ( возникающих из-за силы тока, высокой скорости перемещения электрода, некачественная зачистка, смещение электрода и т.д.); наплывов ( стекший металл, так же образованный из-за не правильной техники сварки).

Соблюдая технологию, все дефекты можно предотвратить и получить надежное, прочное соединение. Плюсом так же будет экономичность, получение конструкций сложной формы и разной толщины. Минусом так же является опасность процесса и деформация.

● Тавровые соединения.

Рисунок 4. Тавровые сварные соединения.

Тавровое соединение в сварке представляет собой букву «T», используется при создании металлоконструкций, где комплектующие должны соприкасаться под прямым углом. Площадь такого соприкосновения, как правило, становится не очень большой, поэтому приходится конструктивно усиливать изделия и обваривать соединение с нескольких сторон, поэтому тавровое соединение может быть с одним швом или двумя. Такие соединения обладают хорошей прочностью, но если на этот участок планируется высокий уровень нагрузки, то следует сделать так, чтобы второй конец детали, отходящей по перпендикуляру от основной части, также был приварен к основе. Это поможет зафиксировать деталь и избежать деформации в виде «грибовидности».

При сварке таврового соединения тонкого металла с более толстым, необходимо, чтобы угол наклона электрода или сварочной горелки был около 60° к более толстому металлу.

Сварку таврового соединения (и углового в такой же степени) можно значительно упростить, расположив его для сварки «в лодочку». Это позволяет проводить сварку преимущественно в нижнем положении, увеличивая скорость сварки и уменьшая вероятность появления подрезов, которые являются очень частым дефектом таврового сварного соединения, наряду с непроваром. В некоторых случаях одного прохода будет недостаточно, поэтому для заполняющих швов требуется осуществлять колебания горелки.

Кромки свариваемых деталей следует разделывать в зависимости от толщины свариваемых деталей и количества швов: толщина металла до 4 мм, шов однопроходный — без разделки кромок; толщина от 4 мм до 8 мм — без разделки кромок шов двухсторонний; от 4 мм до 12 мм — однопроходный шов с разделкой с одной стороны; от 12 мм двухсторонняя разделка кромок.

Преимущества таврового соединения: позволяет обеспечивать соединение в труднодоступных местах, которое невозможно было бы выполнить другими способами; возможность обварить участок соприкосновения с двух сторон, что повысит прочность соединения; может применяться для соединения как толстых, так и тонких деталей; Не нужно использовать дополнительные накладки, так как при наличии надежной фиксации шов можно сделать просто встык; конструкция выдерживает сравнительно большие нагрузки, благодаря повышенной площади сварного соединения.

Недостатки: сложность выполнения соединения, так как привариваемую деталь нужно зафиксировать, прежде чем сваривать (если это будет сделано недостаточно надежно, то геометрия узла будет нарушена); при односторонней сварке соединение получается не очень надежным, так как воздействие на противоположную сторону действует как рычаг для излома шва; очень тонкие детали становится сложно сваривать из-за неудобства и высокого риска деформации, особенно при сварке с двух сторон; малая площадь соприкосновения не всегда позволяет обеспечить требуемый провар.

● Нахлёсточные соединения.

Рисунок 5. Нахлёсточные сварные соединения.

Нахлёсточное соединение относится к распространенным разновидностям сварных соединений, которые используются во многих сферах. Он применяется в тех случаях, когда соединяемые детали находятся параллельно друг другу и их поверхности плотно прилегают одна к другой. При таком расположении и обеспечивается нахлест деталей, благодаря которому их части перекрываются противолежащими. Наличие наложения помогает снять все возможные погрешности и упрощает работу мастеру. Нахлёсточное сварное соединение может быть выполнено качественно даже начинающим сварщиком.

Применяются такие соединения в тех местах, где требуется достигнуть максимальной прочности на растяжение. Здесь создается сварное соединение с разных сторон, причем швы располагаются не параллельно друг другу, а находятся на определенном расстоянии под углом. Это создает дополнительную прочность при нагрузках на растяжение. Используют при работе с массивными деталями, перемещать которые с нужной точностью невозможно. Соединение внахлест нельзя применять при сварке заготовок, подвергающихся влиянию переменных нагрузок. Лобовые швы уместны при работе с листовыми конструкциями: обшивкой, емкостями, сосудами. Фланговые соединения предназначены для изготовления профильных объектов: стропил, колонн, мачт, подкрановых ферм. Швы с пазами и отверстиями используются для прикрепления настила к балкам. В то же время такие швы не стоит применять в тех случаях, когда нагрузка будет действовать на излом. Расчет нахлёсточного сварного соединения должен включать в себя все возможные виды нагрузок, которые будут воздействовать на деталь и узел в целом, чтобы конструкция обладала достаточным запасом прочности.

К преимуществам можно отнести такие факторы как: простоту выполнения швов; отсутствие необходимости точно придерживаться параметров и техник сварки, так как погрешности здесь вполне допустимы и не влияют на конечный результат; изделие получает высокую прочность на разрыв.

В качестве недостатков такого соединения стоит выделить: сложности с восприятием динамических нагрузок (в этом параметре они сильно уступают стыковым соединениям); относительно узкий круг применения.

● Торцевые соединения.

Рисунок 5. Торцевые сварные соединения.

Торцевое соединение сваривается по торцам соединяемых деталей, боковые поверхности которых прилегают друг к другу, при чем угол между поверхностями варьируется от 0 до 30 градусов. Такие соединения применяются при сварке как тонкого, так и толстого металла. Производят кожухи, контейнеры, элементы вентиляции, шкафы и т.д.

Техника выполнения сварки торцевого во многом схожа с техникой других соединений. Вначале производится резка и подгонка, далее осуществляем зачистку металла от ржавчины, масла, краски, свариваемая поверхность должна быть совершенно сухой и чистой иначе в последствии образуются дефекты, и коррозия между свариваемыми элементами. Сварку как правило выполняют в нижнем положении для обеспечения наилучшего провара. В таком виде сильно уменьшается вероятность создать прожоги, меньше деформация и напряжение, высокая производительность. Кроме того, возможна сварка деталей с неровными торцевыми поверхностями, что упрощает процесс сборки. Недостатками торцевого соединения являются: пониженная жесткость и повышенный расход свариваемого материала, а также коррозия металла при попадании влаги между свариваемыми листами при наличии дефектов.